До 80% литья получают в песчаные формы (включая спецвиды литья), что сохраняет актуальность развития технологии литейной формы с учетом растущих требований экологии. В литейном цехе наиболее точные отливки можно получать по разовым моделям. Если при литье в песчаные формы применяют разовые формы, то теперь льют по разовым моделям из пенопласта. Они похожи на упаковку от телевизора, или разовую пищевую тарелку, которых массово штампуют на автоматах, а плитами пенополистирола утепляют наружные стены домов.

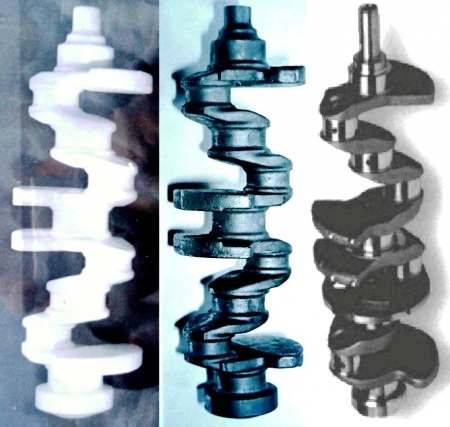

По такой же технологии (как для упаковки) для серии отливок модели производят задуванием гранул пенополистирола в алюминиевые пресс-формы (многоместные для мелких моделей) с последующим вспениванием гранул нагревом пресс-форм около 3 минут. Для разовых и крупных отливок (весом до нескольких тонн) модели вырезают из плит пенопласта нагретой нихромовой проволокой по шаблонам или на макетно-фрезерных станках (3D-фрезерах). Модель и полученная по ней отливка, имеют высокую точность и конкурентный товарный вид.

Свободно можно видеть объемный прообраз отливки в модели, померять ее стенки, чего при обычной формовке для сложных с несколькими стержнями отливок не сделать. Модель из пенопласта легче отливки из чугуна в 300 раз, возьмешь в руки модель – как будто держишь пустоту, которая затем превращается в металл. Обычно литейщики к такому не привыкли, стереотипы заложенные еще в институте, не дают увидеть новых возможностей литья. Пенопластовые модели покрывают краской с огнеупорным порошком, склеивают с литником, засыпают сухим песком в ящике (контейнере) и заливают металлом. При заливке металл испаряет модель и собой ее замещает. Чтобы модель не дымила в цех при заливке, из контейнера отсасывают насосом газы – разрежение поддерживают примерно пол-атмосферы (бытовой пылесос дает до 0,3 атм). Нет вони горелых связующих, нет заливов по разъему форм (нет разъема) и смещения стержней и форм при сборке, т. к. отсутствуют сами стержни со всеми проблемами их производства и выбивки.

Производственные участки: модельный, формовочный, плавильный, очистной оснащаются простым оборудованием. Вся формовка состоит из засыпки моделей сухим песком на вибростоле (без массивных высокоточных машин прессования, встряхивания, сборки форм, пневмотрамбовок, бегунов). Акцент внимания перенесен на производство моделей (этих «легчайших белых игрушек» с плотностью 25 кг/куб.м), которое обычно «доверяют» женским рукам, располагая участки на втором и выше этажах зданий. Труд, подобный упаковочному, вытесняет образ литейки, как маленькой шахты.

Оборотное охлаждение песка после высыпания из форм ведут в проходных охладителях - в пневмопотоке или барабанных, как правило, монтируя их с бункерами вне цеха (песок не боится мороза). Для черных и цветных сплавов используют одинаковое отечественное оборудование (в отличие от традиционной формовки со связующим, когда качественное оборудование бычно импортируют). Так получают отливки из чугуна и стали всех видов, бронзы, латуни и алюминия всех марок. В ящике на «елке или кусте» сразу льют десятки отливок, как в ювелирном производстве.

Цеха и участки с этой гибкой технологией стремительно множатся по всему миру - от Америки до Китая, в авто- и приборостроении, Ford Motors, Fiat, General Motors и т. д., несколько сотен патентов на изобретения – а поток их растет. Сегодня в мире по ней производят отливок ~2 млн. т/год, прогнозы на ближайшее будущее дают этой технологии 10-20% мирового литья. Институт ФТИМС, г. Киев, более тридцати лет совершенствуя в этом деле «фирменную» специализацию, спроектировал оборудование и запустил ряд цехов участков.

Низкие затраты на модельно-формовочные материалы (на 1 т годного литья расходуют четыре вида: кварцевый песок - 50 кг, противопригарные покрытия - 25 кг, пенополистирол - 6 кг и пленка полиэтиленовая - 10 кв.м., нет в песке связующего) экономят не менее 100 дол./т литья, а размещение отливок по всему объему контейнера дает выход годного 70-80%, экономию по шихте металла на 250-300 кг, электроэнергии 100-150 кВт.ч., массы отливок на 10-20% по сравнению с традиционной опочной формовкой. Крупную экономию дает литье сложных отливок из износостойких сталей (шнеки для машин производства кирпича, била, молотки и детали дробилок), т. к. резко снижаются затраты на их механообработку. Нет ограничений на конфигурацию отливок.

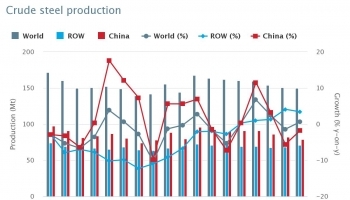

По данным на сайте AFS способом ЛГМ (Full Mold Casting and Lost Foam Casting) в 2007 г. в КНР выпущено 0,648 млн. т отливок (86,5% - чугун, 13,0% сталь и 0,5% цветные металлы). Если общий тоннаж литья в КНР за 2007-2012 гг. вырос с 31,3 до 42,5 млн. т, то с учетом таких темпов очевидно, что в настоящее время выпуск отливок способом ЛГМ в КНР превысил 1 млн. т. Опыт запуска участков до 50-150 т/месяц показал срок окупаемости до 2-х лет, набор оборудования для цехов 10-80 т/месяц отличается мало. Если создавать или реконструировать литейку, то литье по газмоделям – тот бизнес, где металл своим оборудованием и рабочей силой переводится в конкурентный товар. Страны, где металлургия дает металл из собственных руд, путем углубленной его переработки обретают шанс опередить конкурентов. Этот способ литья показывает, что использование науки в высоких технологиях дает не обязательно сложные малодоступные производства. Литье по газмоделям даст реальную выгоду для производства большинства номенклатуры отливок. Экономисты пишут, килограмм металла (см. цены рядовой продукции черной металлургии), стоит в среднем $ 0,5. Килограмм изделий из металла в автомобиле или танке стоит уже $50...100, а в самолете - $1500...2000.

В Киеве льют черные и цветные металлы развесом 0,1-1200 кг. Опытный цех института производит отливки из чугуна, стали, алюминия, медных сплавов до 50 т в месяц и выполняет заказы на серийные и разовые детали. Институт ФТИМС проектирует оборудование цехов и участков, разрабатывает для них технологию и оснастку и поставляет полный комплект литейного оборудования с его пуско-наладкой и внедрением технологии. Изготовление пресс-форм для моделей часто выполняют точным литьем. Сост. Дорошенко В., [email protected], т.38-066-1457832.

09:55

09:55